中國企業報集團主管主辦

中國企業信息交流平臺

隨著新能源汽車保有量持續提升,整個行業正在進入大規模商業化階段。企業想在更大的市場、更多的玩家和更激烈的競爭中脫穎而出,動力電池研發生產企業的關鍵勝算是什么 ?

蔡司全球首發《新能源汽車電池質量保證白皮書》 ,通過趨勢解讀、技術解析、未來挑戰等方面,解析動力電池企業如何運用質量控制手段實現技術創新和降本增效。在這本白皮書中,大家將從"更高性能、更高安全、更優成本"三重角度,解鎖工業檢測在動力電池研發生產中扮演的重要角色。

今天先從電芯入手,看看多種檢測維度,如何助力探索新型電芯的結構,改進材料以提高電池性能,讓基礎研究走得更遠、更深。

不少電池企業都為新品起了性感的名字,如"4680"、"問頂"、"M3P"、"短刀"、"XFC"、"凝聚態",打造富有個體特色且易傳播的記憶點,力求讓從主機廠到C端用戶均耳熟能詳。

如果拋開這些名字,讓電池返璞歸真,我們又可以挖掘出新材料的發現、性能的提升以及產品的創新下那令人輕易無法想象的深度和廣度,也就見到真正的冰山底部世界。

在這個底部世界中,各種復雜的物理、化學、電化學過程交織在一起,如同神秘的冰洞。只有通過深入的基礎研究,運用合理的檢測手段,我們才能逐漸揭開這些奧秘,了解電池內部的微觀機制,發現潛力和可能性。

一、對新型電芯的探索,永無止境

動力電池產品的高安全性、高能量密度、高倍率性能、經久耐用和更低成本,是決定其是否能取得市場成功的關鍵因素。競爭打法的全面升級,意味著在"性能"、"安全性"、"成本"這三 個方面的全面升級。

電池企業都想在這些關鍵因素上表現優異,這就需要超過同行的質量控制手段。首先就要在研發環節,充分了解和控制電池相關材料的特性,選擇良好的材料。

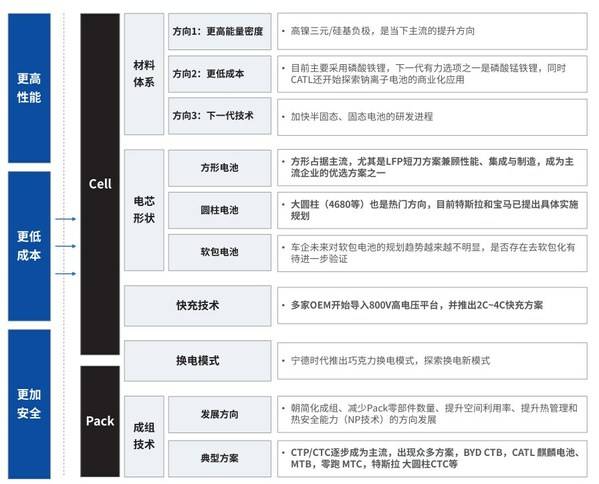

材料從根本上決定著電池性能。通過改進材料提高電池性能、優化電池老化機制、應用新型材料、改變電芯結構是電芯研發的主要方向。 例如,材料體系方面,采用新型材料體系(高鎳正極、硅基負極、鋰金屬負極、固態電解質等),提高單體能量密度;或者研制出磷酸錳鐵鋰,探索鈉離子電池的商業化應用,降低成本;或者加快固態電池的研發進程,使電池性能更高,更耐久。電芯形狀方面,方形電池,尤其是LFP短刀兼顧性能、集成與制造,成為主流企業的優選方案之一;大圓柱電池也是熱門方向,特斯拉和寶馬均已提出具體的實施規劃。快充技術方面,多家主機廠開始導入800V高電壓平臺,并聯合電池企業推出2C~4C快充方案。

動力電池的技術趨勢 來源:《纖毫畢現,追根溯源–探索電池高效生產 打造高品質電池的奧秘》白皮書

材料的改性、新型材料的研制、電芯結構的設計,往往多策并舉,促成電池的升級和創新。

諸如,從2020年到現在,由特斯拉開局,國內電池企業共同推進的大圓柱電池擁有極其獨特的殺手锏:

由于采用鋼殼的圓柱外殼以及定向泄壓技術,電芯本身的束縛力比較均勻,有效抑制膨脹,為電池包的整體安全提供第一層的有力保障。這也使大圓柱電池在材料上的探索更加大膽,當下高比能路線下的主流用材,高鎳三元正極材料、硅基負極材料在大圓柱電池上的使用更為廣泛。

全極耳設計,電池直接從正極/負極上的集流體引出電流,成倍增大電流傳導面積,縮短電流傳導距離,從而大幅降低電池內阻,提高充放電峰值功率。

對于更低成本的錳鐵鋰電池體系 ,寧德時代的M3P電池將在第三季度搭載于特斯拉國產Model 3改款車型。網絡不斷有消息指出M3P電池就是LFMP磷酸錳鐵鋰電池。寧德時代則在調研中表示,準確說來,M3P不是磷酸錳鐵鋰,還包含其他金屬元素——該公司將其稱為"磷酸鹽體系的三元"。

容百科技在8月10日的全球化戰略發布會上指出,其LFMP率先實現了73產品(錳鐵比)大批量供貨,并以此為基推進LFMP與三元的復合產品M6P以及下一代工藝產品。他們認為,到2030年,廣義的三元材料和磷酸鹽仍舊占據主體,三元里面的高鎳材料、磷酸鹽里面錳鐵鋰以及鈉電都會迎來非常高速的增長。

另一方面,行業也需要支持更高倍率的動力電池。這就需要電池企業在加強電池熱管理的同時,還要從電池材料(尤其是負極材料的選擇和微觀結構的設計)、電極設計、電池形狀等出發,降低內阻、加強散熱,提高電池的倍率性能。

目前已有多個企業推出快充電池方案。欣旺達在今年上海車展著重推出其閃充電池,在核心材料上部署了專有技術,自主設計閃充硅材料技術、高安全中鎳正極和新型硅基體系電解液技術等關鍵技術,支持電動汽車10分鐘可從20%充至80%SOC,讓充電像加油一樣快。

二、工欲善其事,必先利其器

在電池企業為大眾剖析"高性能"、"高安全"、"低成本"電池新品之時,"自研"、"微觀"、"納米級包覆"、"摻雜"、"原位固態化技術"等關鍵詞頻頻閃現,為主流電池材料進行改性之外,加速LFMP、固態電池等新類型電池的應用。

以近年火熱的LMFP為例,該類型電池原存在導電性能、倍率性能以及循環性能較差等問題,但隨著碳包覆、納米化、離子摻雜等改性技術的進步,其電化學性能得以改善。甚至,目前企業正在研究將LFMP或NCM組合使用,兼具低成本、高安全性及高能量密度的優勢。

蔚來使用的150kW半固態電池,由衛藍新能源提供,采用了原位固態化技術。該技術是通過注液保持良好的電解質與電極材料的原子級接觸,之后將液體電解質部分或全部轉換為固體電解質,這樣的好處是能夠做到原子尺度的結合,而不是宏觀的把電極材料和固態電解質壓在一起。

凡此種種,不一而足,充分展現出電池基礎研發人的耐心值和創造力,猶如爐火純青的雕刻家,對微觀結構有著清晰的掌握,將每一個微小的紋路都打磨得精雕細琢。

正所謂"工欲善其事,必先利其器",更優秀的動力電池產品離不開更高效有力的檢測工具。

材料的微觀結構表征是電芯研發的關鍵,目前多種材料表征方法被推出并得到廣泛應用。

在研發環節,工程師利用光學顯微鏡、X 射線顯微鏡、3D 檢測來觀察電極材料,檢測電極缺陷并分析電池失效原理。還可觀察材料的粒徑尺寸、各種成分的配比及分布情況等,加深研發人員的認識和理解。這些都可以在提高研發效率的同時更好的改善電池性能,進而為材料、工藝的改進提供依據。

三、電池材料的二維顯微成像和表征

光學顯微鏡利用光學原理對物體進行放大,最早成型于 17 世紀。光學顯微鏡的分辨率與可見光的波長(390~780nm)有關,其最大放大倍數可達 1000 多倍,實現微米級別分辨率,在生命科學、材料科學等領域被廣泛應用。

在動力電池研發中,光學顯微鏡可用來觀察電極結構,檢測電極缺陷并分析電池失效原理、觀察鋰枝晶的生長行為等,進而為材料、工藝的改進提供依據。

光學顯微鏡電極截面失效分析 來源:《纖毫畢現,追根溯源 – 探索電池高效生產 打造高品質電池的奧秘》白皮書

不過,由于受制于可見光的波長,光學顯微鏡的放大倍數有限,無法實現對更微觀結構的觀測,而電子顯微鏡則很好的解決了這個問題。

電子顯微鏡最早由英國物理學家盧卡斯于 1931 年發明,利用電子束代替光束,最大放大倍數可達 300 萬倍,實現納米級別分辨率。

由于電子顯微鏡具備更高的分辨率,在電池研發中,搭配不同的探頭,可以得到多維度的信息(成分、表征信息,粒度尺寸,配料占比等),實現對正負極材料、導電劑、粘結劑及隔膜等更微觀結構的檢測(觀察材料的形貌、分布狀態、粒徑大小、存在的缺陷等)。

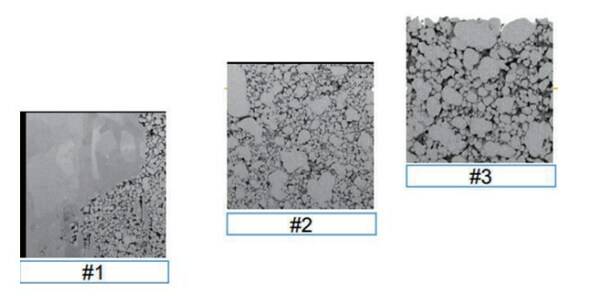

常用的觀察樣品表面形貌的電子顯微鏡是掃描電子顯微鏡(SEM)。由于具備高分辨率,SEM 能清楚地反映和記錄材料的表面形貌特征,因此成為表征材料形貌最為便捷的手段之一。

配合氬離子拋光技術(又稱 CP 截面拋光技術),SEM可以完成對樣品內部結構微觀特征的觀察和分析。這也是目前最有效的制備鋰電池材料極片解剖截面的制樣方式。

SEM還可以用來觀測電池顆粒循環老化的情況。目前,經分析發現,顆粒碎裂表征成為學者改善正極材料性能的切入點。

四、電池檢測:從 2D 走向 3D

傳統的檢測手段通常局限在 2D 平面,但 2D 圖像會有局部偏差(比如,制備樣品時剛好切到沒有問題的部位),3D 圖像可以更好的表征材料結構,使檢測結果更為直觀,有助于加深研發人員的認識和理解,提高研發效率的同時更好的改善電池性能。

在不對電池進行拆解的情況下,通過 X 射線顯微鏡可以對電池內部特定區域進行高分辨率成像,實現樣品的 3D 無損成像,分辨電極顆粒與孔隙、隔膜與空氣等,可以大大簡化流程,節省時間。

高分辨率顯微 CT 可以實現電池內部結構的三維可視化,解決因拆卸等原因造成的內部結構二次損傷等難題,清晰地展示出電池內部的真實情況。在此,X 射線顯微鏡技術得到應用。

電池內部高分辨率成像(掃描完整樣品 - 選擇感興趣區域 - 放大并進行高分辨率成像)來源:蔡司(使用蔡司 Xradia Versa 系列 X 射線顯微鏡測試)

當前,CT 成像的精度進入亞微米階段,可以對電池材料及孔隙進行分析檢測。

在 X 射線顯微鏡的基礎上,蔡司推出了可以實現隨時間(4D)變化的微觀結構演化表征方法。 利用空間分辨率可達 50nm、體素尺寸低至 16nm 的真正的納米級三維 X 射線成像,可以獲得更多信息,識別更微小的細節特征。

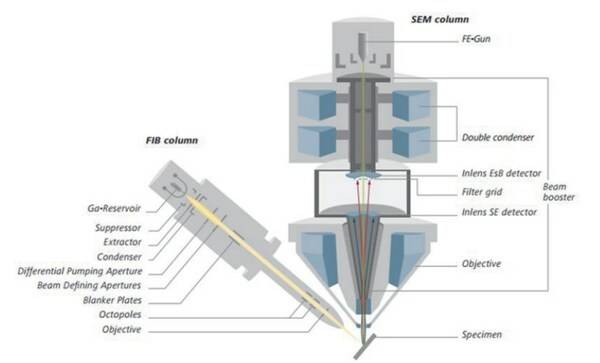

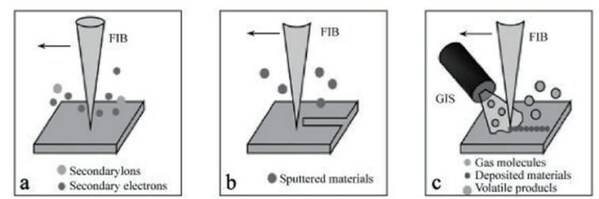

目前,X 射線顯微鏡可達到最高 50nm 級別的分辨率,當需要研究更高分辨率的細節時,則需要用到新一代聚焦離子束(FIB)技術。FIB 利用高強度聚焦離子束(通常為鎵離子)對材料進行納米加工,配合掃描電鏡(SEM),可同時實現對樣品的加工和觀察。

目前,蔡司和賽默飛都推出了聚焦離子束顯微鏡。

FIB-SEM示意圖,與聚焦離子束的三種工作模式 a.成像;b.加工;c.沉積 來源:蔡司,NE時代整理

蔡司雙束電鏡 Crossbeam 系列結合了高分辨率場發射掃描電鏡 (FESEM) 的出色成像和分析性能和 FIB 的優異加工能力,無論是用于多用戶實驗平臺還是科研或工業實驗室,利用 Crossbeam 系列模塊化的平臺設計理念,都可基于自身需求隨時升級儀器系統(例如使用Laser+FIB 進行大規模材料加工)。在加工、成像或是實現三維重構分析時,Crossbeam 系列將大大提升 FIB 的應用效率。

當需要分析各種成分的分布,需要模擬仿真,需要看到內部結構時,FIB 可以依托低電壓成像,能掃描更多 3D 細節,可以做多種測試,令研發工作成效更高。

五、電池的原位測試和多技術關聯應用

無論是光學顯微鏡,電子顯微鏡,還是 X 射線顯微鏡和工業 CT,不同的測試手段各具優勢,適用于不同的場景。但一種檢測手段常常無法完全表征材料屬性。所以,行業將不同的測試設備協同應用,實現多手段的關聯,則可以在測試中得到多維度的信息,使結果更為直觀。

早期,多手段關聯的出發點,是以不同分辨率來觀察被測對象的需求。例如,CT和X 射線顯微鏡可以無損探測,但分辨率相對較低,因此,初看材料時,就可以利用二者先觀看形貌特征。掃描電鏡具有更高分辨率,例如蔡司以掃描電鏡為基礎,推出 FIB-SEM 產品,可以實現高分辨率(3nm)的 3D 成像。如此,利用 CT→X 射線顯微鏡→ FIB-SEM,選定區域并逐級放大,就可以得到更為全面和精確的信息,同時可以實現快速定位,使檢測更為高效。

正極材料的多尺度關聯分析 來源:蔡司(使用蔡司 Xradia Versa、Ultra、FIB-SEM

系列產品多尺度關聯測試)

電子顯微鏡上設有多個拓展口,來添加不同的探頭。但在電池研發中,配備的 SE、BSE 和 EDX 探測器,不足以完全表征材料的屬性。尤其在樣品尺寸大的情況下,不容易聚焦到同一特定顆粒。拉曼探頭則可以幫助分析分子結構與組成,界面結構等。但一般情況下,拉曼電子顯微鏡是獨立分開的。因此,如果能對同一被測對象使用BSE、EDS 和拉曼,拍攝三重圖像的重疊信息,就能實現原位多角度分析。

顯微鏡廠商在做如上努力。如德國 WITec、捷克 Tescan、蔡司等推出了 RISE 系統,可以實現拉曼成像與 SEM 等技術的聯合應用,通過電池表面形貌(SEM)、元素分布(EDS)與電極材料分子組成信息(Raman 圖譜)結合,實現材料的原位多角度分析,了解電池狀態以及不同位置材料的形貌、元素和分子組成,進而評價電池性能。

材料測試通常伴隨制樣過程,由于 FIB-SEM 需要對同一個樣品進行多次制樣測試來構建 3D 圖像,采用常規制樣方法需要消耗很長時間。為解決這個問題,蔡司提出了一組非常巧妙的聯合方案。

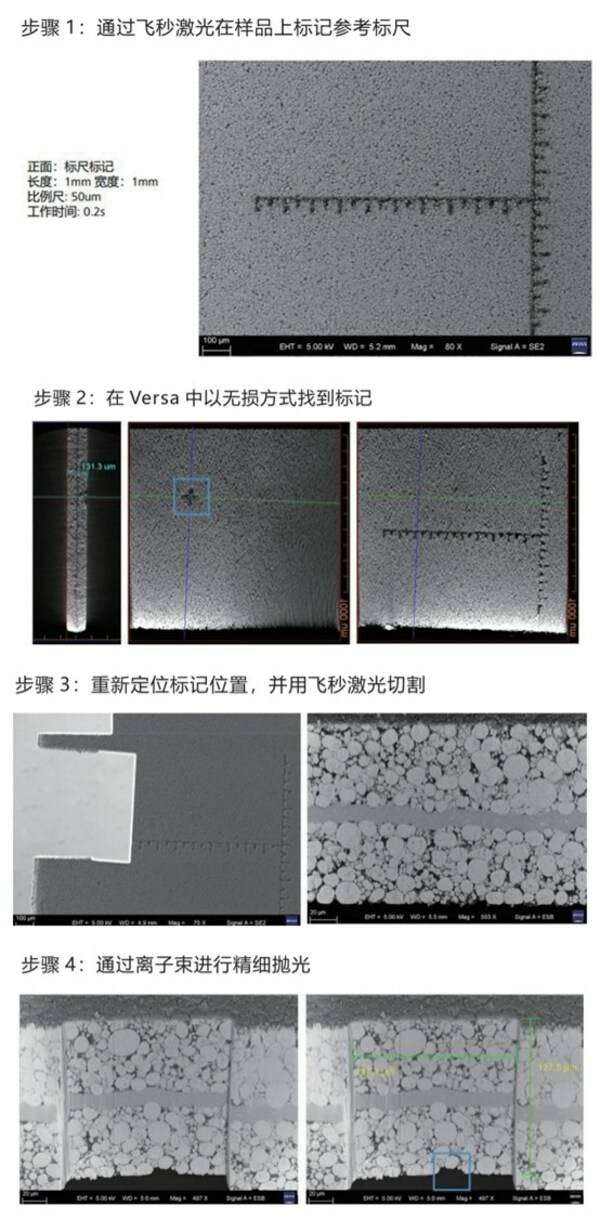

首先,可以用 Versa 大視野范圍、無損情況下得到 3D 成像,發現可疑位置。

然后,為了對可疑位置進行更深入的分析,需要剖切到指定位置。使用 Fs-laser 飛秒激光可以實現樣品高速率切割(107μm3/sec),進行快速粗制樣,迅速完成樣品深處的分析,同時不影響 FIB-SEM的高性能和高分辨率。

最后,再用 FIB 精細拋光,并拍照分析。

通過 Versa、FIB-SEM 和 Fs-laser 的聯合應用,實現對檢測對象的快速定位和制樣,使檢測更為簡單快捷,幫助研發人員提高工作效率。

Versa + FIB-SEM + Fs-laser 關聯測試 來源:蔡司

更多內容,歡迎關注蔡司工業質量解決方案微信公眾號。

相關稿件