中國企業報集團主管主辦

中國企業信息交流平臺

天津大學日前打破傳統實驗“試錯法”局限,取得了開發重要化工催化材料的新進展。該校新能源化工團隊通過合金催化劑“孤立度”描述符的構建,只需向程序輸入催化劑結構參數,就能夠實現烷烴脫氫催化劑“一鍵篩選”。

該研究得到國家自然科學基金和科技部重點研發計劃支持,相關成果近日發表于《自然·納米技術》。

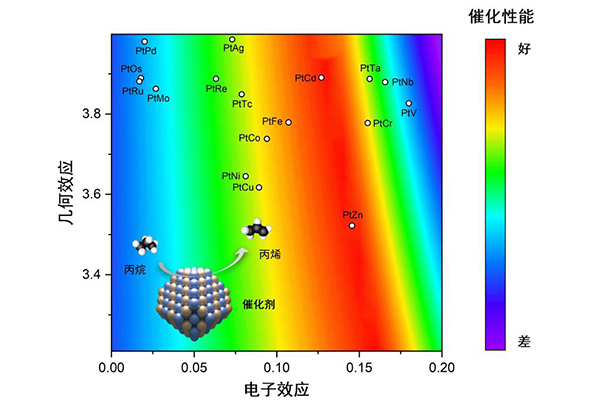

圖為催化劑設計策略

丙烯是全球產量最高、應用最廣的基礎化工原料之一,在工業生產中作用巨大。“丙烷脫氫法”是目前市場占有率增長最快、最具前景的丙烯生產技術之一。然而,我國現有的“丙烷脫氫”工藝主要依賴高價進口的成熟工藝包,作為工藝核心的催化劑被發達國家牢牢把持。缺乏自主知識產權的丙烷脫氫催化劑成為國內化工業的短板弱項。

圖為烷烴脫氫催化劑

傳統丙烯生產工藝采用實驗“試錯法”研發催化劑,往往需要數月甚至數年時間,消耗大量人力物力財力。通常,采用“試錯法”得到的催化劑結構、組成較為復雜,導致催化劑-反應性能的構效關系難以明確,這也成為催化劑開發創新的“屏障”。

天津大學新能源化工團隊以“實踐論”為指導,提出了“催化微環境預測催化性能”的方法。他們創新算法,借助計算機程序發現了烷烴脫氫“單位點”合金催化劑的設計新途徑,即只需獲得催化劑的電子、幾何結構參數“孤立度”,就能描述出烯烴選擇性等性能,從而加速遴選性能優異的催化劑材料。基于該方法,研發的新型鉑基催化劑貴金屬用量降低超60%,可大幅度節約生產成本,提升了催化劑市場競爭力。實驗證明,新型催化劑的丙烯選擇性顯著優于國際同類產品,且在長程穩定性和再生循環測試中均保持穩定。

近年來,天津大學新能源化工團隊探索形成了“催化劑理性設計—精準構筑—應用引領”的研究范例,建立了相對完整的具有自主知識產權的新型高效丙烷脫氫催化劑的專利體系。“我們正在與行業領軍企業合作開展催化劑工程制備與工藝放大研究,實現了新型丙烷脫氫成型催化劑的工程制備,加速突破國外催化劑技術壟斷。”據該論文第一作者、天津大學化工學院博士生常鑫介紹,“這項發現是化工、化學、材料、物理、數學等學科交叉的結果,可能會為相關領域催化劑設計和催化過程解析提供新思路,對加快工業催化劑創新開發具有重要意義。”(新華社記者 張建新)

相關稿件