客戶公司簡介 某汽車零部件制造有限公司建于1966年,世界500強下屬企業,1986年開始研發汽車零部件,是中國最早研發和配套供貨汽車零部件的企業之一,致力汽車零部件的研發制造30年,是一汽大眾、上汽大眾、上汽通用、武漢神龍、東風日產等合資品牌汽車企業和上汽、吉利、江淮、海馬、東風、一汽等自主品牌汽車企業的核心供應商,年產產品1000萬套。

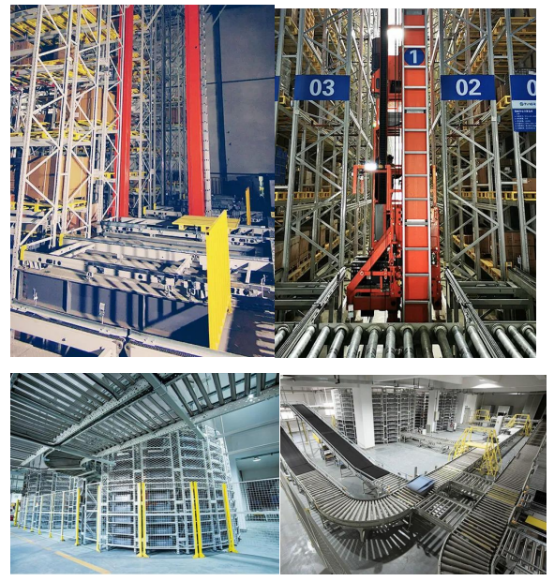

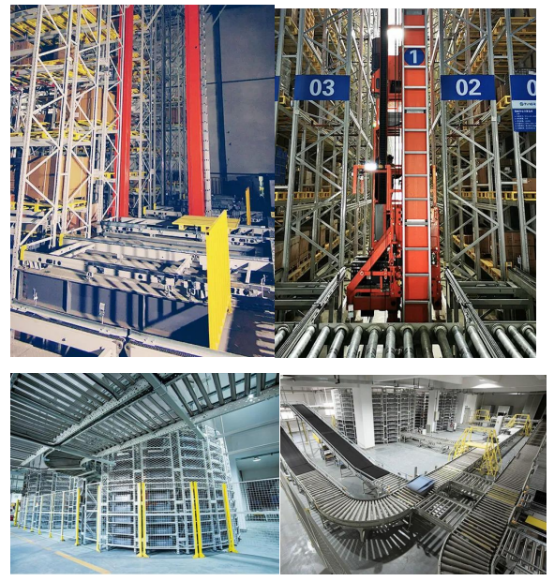

建設改造前

項目背景 為了應對近年汽車零部件制造產業鏈變革所帶來的機遇和挑戰,滿足公司業務規模擴張的需求、提升企業產品質量、效率、安全及可持續發展能力,遂與昆山同日工業自動化有限公司達成合作,由昆山同日為其提供全面的工廠智能物流系統解決方案,導入智能裝備及物流管理軟件等系統,構建內部智能物流系統,降低和規避傳統物料在運輸、倉儲、制造過程中不安全事件的概率和因素,保證生產所需物料安全、高效、有序地配送,實現智能化的轉型升級。

工廠總體規劃效果圖

整套的生產物流系統解決方案 該項目共計兩期:一期和二期項目已竣工上線運行;項目占地面積32,000平方米,整個項目橫跨5個車間,總造價4,000萬元人民幣,項目總規劃6個立體倉庫(共計12000個庫位)、4KM的箱式和托盤輸送系統、50多套高端智能裝備,具有工業互聯網平臺、機器視覺、AGV柔性搬運系統、立體倉儲、MES、WMS、遠程健康監控平臺、互聯網標識解析等核心系統。

三個層級的柔性聯動設計思路,本項目主平臺采用昆山同日自主研發的TRX生產物流管控平臺,其中包括與客戶MES對接的IMS系統、TR-WMS系統、TR-WCS系統、TR-SCADA系統、TR-AGV調度系統。這些系統基于物聯網和工業大數據技術,逐步實現廠房與廠房之間、廠房內區域之間、區域內設備之間三個層級的柔性聯動。

同時,硬件之間通過ERP、MES、WMS、WCS、遠程維控系統做高精度的柔性銜接,確保在合適的時間,通過合適的裝備,將合適的物料送到合適的位置;實現智能制造智慧物流從進廠到出廠的全流程閉環,達到信息流、生產流和物料流的深度融合,達到智能感知、精準互聯和高效執行,最終實現技術創新驅動管理創新。

建設后的智能工廠

信息系統監控中心

智能后的制造工廠 1.實現物料的信息流與實物流的同步管控,提升了生產信息化的管理水平;

2.倉庫管理實現對物料的先進先出管理,自制件、外協件、產成品進行條碼管理,通過各軟件的交互聯動,實現物料從入庫到存儲,再到出庫的信息全程可追溯;通過對物料的集中管控,庫存數據得到很精準的把控,對生產的組織和在制品的控制提供有效的數據支撐,提升了倉庫管理水平;

3.物料和模具在自動化立體倉庫中進行集中管理,產品集中包裝,使現場5S管理得到較大提升;

4.構建輸送系統,實現以集配中心廠房為中心,將沖壓廠房、裝配廠房、機加廠房、壓鑄廠房連通起來,零件通過輸送線在各廠房之間傳輸,按訂單數量成套配送至裝配線碼頭,減少物料傳輸時間及成本;

5.增加操作人員的權限和限制流量的防錯功能;

6.通過物流系統的建設,公司智能制造邁上新臺階,提升了公司整體形象;

7.降低了安全事故發生的概率。

整體項目效益人力成本將減少60%,年產能提升2.5倍,庫存下降70%。