中國企業報集團主管主辦

中國企業信息交流平臺

由浙江省寧波市重點扶持支持,對標高端裝備制造前沿領域的德瑪“四維制造”項目,歷經8年研發攻關,獲得突破性進展。近日,德瑪公司總工程師和項目首席科學家李文龍博士宣稱,運用“四維制造”理論與技術,其研發團隊先后完成了基礎理論論證、拓撲數據評估、首臺套設備生產、場景化仿真流水線組合等系列研發目標,并先后在中國、美國、日本、歐盟等發達國家和地區獲得125項國內外專利,包括58項發明專利。

這是國內外第一條采用“四維制造”技術,擁有全部自主知識產權,全自動連續化鍛鋁輪轂生產線,年產汽車輪轂150萬只。圖為全封閉綠色智能加工中心組列。

不久前,作為“四維制造”項目示范工程,總投資逾10億元的路威輪轂生產線在江西撫州試運行。這條數字化、連續化、自動化的鍛造鋁輪轂生產線,標志著德瑪“四維制造”項目成果進入產業化階段。

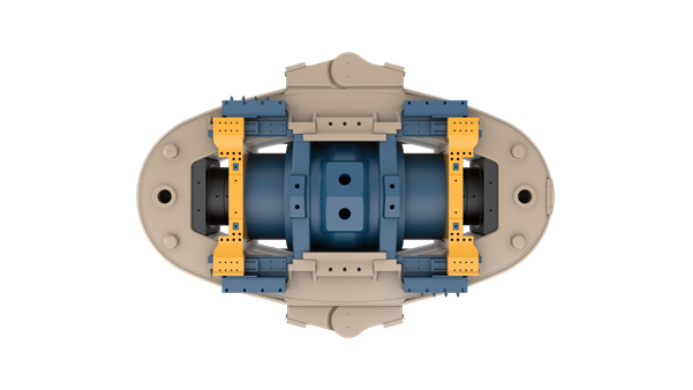

傳統萬噸級鍛壓機機身有5層樓高,重達2000噸,采用“四維制造”技術的雙工位臥式橄欖型鍛壓機,高2米,總重量僅120噸,相當于原機總量6%。圖為新型鍛壓機結構展示。

“增減”之間見“真功”——該生產線采用對稱一體化結構與模塊化生產,力與力矩對消近100%,可降低振幅75%,減少能耗80%,提高剛性度4倍、精度4個幾何級,生產效率提高10倍,性能、節能、環保等綜合效益提升10倍。與同樣投資、同等規模傳統企業相比,用地廠房面積降至1/10。傳統裝備需800至1000名操作工,路威僅需40至50名管理人員。

創新突破 “四維制造”帶來技術革新

“‘四維制造’技術,以高端裝備、工業母機轉型迭代為研究方向,以汽車業節減化輕量化‘綠色駕駛’為精準切入目標,擺脫傳統固有思維與路徑依賴,實現了基礎理論和技術方法的突破。”李文龍說。

“四維制造”,是在傳統立體化疊加式的“三維制造”基礎上,運用關于力對沖與平衡原理,引入全新的力學考量維度,形成的“四維制造”新體系新工作法。“四維制造”項目的投資方,是以生產出口微型軸聞名的寧波精益微型軸有限公司,該公司數十年來累計生產微型軸100多億只(套),出口美歐日等30多個國家和地區。

2010年間,公司董事長董祥義在美國考察時發現,汽車輕量化浪潮正在歐美日等發達國家和地區興起,其中輪胎內廓的金屬部件輪轂,出現鍛鋁輪轂替代鋼質、鑄鋁輪轂的趨勢,而中國才剛剛起步。回國后,董祥義與公司管理層、技術經營團隊調研論證,于2015年初成立寧波德瑪智能機械有限公司,開展該項目的科研攻關與裝備研發。

在深入考察國內多家汽車輪轂廠商后,德瑪團隊發現,這些企業的裝備技術與制造工藝比較傳統,產品能耗高、生產流程分離、成本風險大,難以適應未來產業化的應用推廣。為此,德瑪提出,以研發高端專用裝備為先期突破口,走自己獨特的轉型升級之路。

鍛造合金鋁輪轂需要高效大功率專用鍛壓機。“我們把原有裝備全部拆卸下來,對一個個零部件進行詳盡剖析發現,看起來龐然大物的萬噸鍛壓機,真正的受力點就在立柱內的4根螺桿、8只螺帽,依靠螺桿螺帽擰緊的力量,抵擋加工壓力,而且鍛壓機自身還得承受鍛造沖擊的反彈力。”德瑪公司副總經理黃進說。

在研究改進裝備結構時,董祥義提出取消四根立柱,運用力對沖與平衡理論,將鍛壓機設計為2個或4個工位的設想。德瑪團隊請來專家教授、高級工程師論證發現,在機床裝備、工業母機研發領域,引入力對沖與平衡原理具有科學依據,經多方商討,最后將這一設想命名為“四維制造”工作法,在高端專業裝備及鍛鋁輪轂生產線方面展開攻關。

采用“四維制造”技術的車銑削一體化數控機床,配有4工位、5主軸,設備節材80%、剛性提高4倍,綜合能耗降低50%,加工精度提高了4個幾何級。圖為新型數控機床結構展示。

“四維制造”創新改造鍛壓機等傳統裝備,將原來高達16米、重1000噸的立式鍛壓機翻轉著地,變成高僅2米的平躺臥式鍛壓機,實現鍛壓機重心下沉,四腳均衡受力,大大提升平穩性系數。研發團隊還將鍛壓機造型設計從原來的長方形,改為線條、外形流暢美觀的橄欖型,巧妙安裝兩個對稱工位,成倍提高工作效率。

按傳統技術工藝,匹配流水線鍛壓機的加工能力,需配置4臺單工位旋壓機,費用高、功效低。“我們采用‘四維制造’技術,成功研制平衡對稱的4工位新型旋壓機,可節材75%,重量為傳統裝備的25%,價格為傳統裝備的25%,功效可提高4倍。”黃進說。

基于“四維制造”的技術與設計理念,德瑪團隊還將銑削機床從原來單臂懸伸式結構,改為雙臂騎跨式設計,加工臂向機位兩端延伸。德瑪技術總監陳鎮說,這樣作業時兩邊銑削刀同時旋轉,主軸中心落在中間點,加工產生的震動應力對沖抵消,有效保證設備運行的穩定性,大大減輕自重分量。

新技術的應用立竿見影。銑削機床的主軸箱原來有1噸重,現減為200公斤,節材率達80%;主軸轉速原來最高為每分鐘7000轉,現增加到17000轉;銑削深度從原來的2毫米猛增到8毫米,表面精度超過磨床,甚至研磨加工工藝達到11度。

智造賦能產業升級高端化綠色化

生產車間采用自動化封閉式運行,沉重粗長的鋁棒,被機械手輕輕抓起,精準放在切割臺上,切割成一段段短樹樁模樣,經高溫處理和鍛壓機碾壓成扁圓狀,接著多工位旋壓機開始運行擠壓,毛坯很快初顯模樣,隨后進入全封閉銑削一體化加工中心,送到流水線終端時,一個個锃亮炫目,圓潤精美的輪轂掛在成品架上……今年7月,投資10余億元的德瑪路威輪轂生產線開始試運行,這條凝聚著參與者無數心血的尖端科技“驚艷”亮相。

“四維制造”的鍛鋁輪轂雙工位多功能加工中心,通過機器人實現工藝流程無隙銜接。

“與傳統輪轂企業比較,‘四維制造’擁有全方位的技術優勢。”路威輪轂總經理桑建國說,撫州生產線總投入10億元左右,年產鍛鋁輪轂150萬只。“若同樣投資、同等規模的傳統同行企業,需200畝地、10萬平方米廠房,我們僅需20畝地、1萬平方米廠房,相差10倍。傳統裝備需800至1000名操作工,我們僅需40至50名管理人員。”

“這條生產線上的每一臺設備、每一道工序、每一條流程,包括每一個細微環節,我們團隊都精心琢磨反復論證,力求盡善盡美。”黃進說。

在一次技術分析會上,有人提出,輪轂毛坯重量為25至30公斤,銑削加工夾具卻重達200公斤,機器人還得兩次翻夾,操作麻煩功效又低。董祥義提出,輪轂中間原來就有孔洞,可以作為工裝夾具的依托,于是研發人員轉換工藝流程,采用內撐式夾具固定輪轂,新夾具僅20公斤重,重量減輕了90%,可一次成型完成4只輪轂的車銑加工,全程僅需1分鐘。新方案讓輪轂銑削工效提高32倍,每臺設備每年可節省電費300萬元。

“我們還建立了原料選擇、流程優化、數據監控、首檢把關等嚴格完整的質量控制體系。”路威輪轂技術部長李政委說,每批次原材料入庫,都要對其品相組織、化學合成、變形性能等材質參數,做超聲波探傷與相關成分檢測,從源頭上保證產品質量。

作為業內小有名氣的輪轂專家,桑建國20年前即進入輪轂行業,長期鉆研汽車輪轂制造,親身經歷了汽車輪轂行業從鋼質、鑄鋁到鍛鋁制造的快速迭代。

桑建國說,傳統輪轂制造工藝由于銑削加工精度未能達到要求,需要增加機械或人工拋光打磨工序,在加工過程中產生大量鋁粉塵,嚴重威脅工人健康。此外,鋁灰嚴重污染環境,鋁灰撒過之處“寸草不生”,后續治理十分困難。這樣的生產工藝還存在嚴重的安全隱患,粉塵在空氣中積累到一定程度,稍有不慎就會引發粉塵爆炸。采用“四維制造”的加工工藝,使輪轂表面光潔度呈現鏡面拋光效果,可以直接噴涂料,解決了輪轂打磨的安全隱患。

北京科技大學教授蒼大強認為,德瑪“四維制造”技術及鍛鋁輪轂自動化生產線,具有國際前沿水準,其綠色節能環保生產工藝,不但適應汽車產業節減型低碳化、輕量化的發展方向,也符合國家高端制造業發展規劃與政策導向。當下,我國加速推進制造業轉型升級,德瑪“四維制造”技術與鍛鋁輪轂生產線的問世,豎起了示范標桿。

中國寶武高級技師王軍評價稱,采用“四維制造”技術的鍛鋁輪轂裝備與產品,其效率、性能、質量還有上升空間。但其鍛鋁輪轂連續制造技術,從傳統點狀離散式制造流程工藝,改造變革成為自動化連續化一條龍作業,這是了不起的創新之舉。

引領未來 打造國際競爭核心能力

“墻內開花墻外香”。國外廠商早早看到了“四維制造”這項創新的重大價值。2019年間,德瑪研發推出幾臺樣機,將其放到國際工業設備展會上“投石問路”,不少廠商表現出濃厚興趣。

德國某家全球知名機械設備制造商帶隊負責人當即表示:“這個產品非常棒,如果愿意貼上我們公司的品牌,我可以幫助貴方賣到全世界。”德瑪工作人員回應:“等研發成功后,我們要打自己的獨家品牌。”

黃進表示,話雖這樣說,但絕不敢輕視德國的研發能力,在歐盟申請專利保護后,又特意向德國申報國際專利,“雙重保險”來保護知識產權。

路威鍛鋁輪轂新生產線投產后,歐洲有位資深輪轂制造專家獲此消息,專程趕到撫州路威生產現場,表達交流探討的意愿。桑建國陪同外賓在流水線外面的走廊上轉了一圈,這位專家感慨道:“這些年我跑了幾十個國家,這樣設計超前、技術先進的鍛鋁輪轂生產線,是第一次看到,這是中國式‘黑客制造’,相信路威產品在國際市場上一定會大受歡迎。”

路威新生產線試運行不久,韓國汽車工業委員會負責人也慕名趕來撫州,看到路威鍛鋁產品比傳統鑄鋁輪轂竟然一下減輕40%的分量,直言這項技術突破把汽車輕量化提前了20年。

“汽車業作為高度全球化行業,若與國際化企業、跨國大公司深度合作,加入全球‘航母艦隊’,有利于企業穩定發展,提升抗風浪能力,而國外大客商也在中國積極尋找有技術優勢的匹配企業。”德瑪公司市場總監王紅晶說。

日本澳德巴克斯,是豐田旗下最大的全球汽車零部件采購商,早在2018年初,獲悉德瑪團隊在研發新一代鍛鋁輪轂,就趕來寧波總部考察,很快雙方簽署了為期三年的合作協議,對方擬每年向路威采購3000萬只鍛鋁輪轂,總值300億元人民幣。后因疫情打亂了計劃,但澳德巴克斯始終關注著“四維制造”的研發進度。隨著路威鍛鋁輪轂生產線即告完工,澳德巴克斯專家趕去撫州現場考察,今年3月與德瑪路威又一次簽訂為期三年的新合作協議。

“目前輪轂產品銷售,我們采取的是雙軌制,以C端推B端。”桑建國說,首先面對的是替換市場,公司正在擬訂“以舊換新”計劃,即大量回收汽車存量市場的舊鑄鋁輪轂,以優惠價更換為新鍛鋁輪轂,該方案很受合作商贊同;其次是外貿出口,國外用戶嗅覺靈敏,路威輪轂的質量、價格優勢明顯,需求量非常大。

“這條生產線的設計能力,為年產量150萬只,可24小時無間斷連續作業,生產效率為傳統技術裝備10倍。但目前訂單太多,生產能力不足,我們正全力以赴安裝建設第二、第三及第四條生產線,智能化水平、技術功能也更加完善強大。屆時,僅撫州一個工廠,年產鍛鋁輪轂即可達700萬只。”桑建國指著邊上正在運轉的生產線說。

相關稿件