世界家電產業(yè)數字化轉型進程再次加速!日前,繼2020年美的集團家用空調廣州工廠,以及2021年美的集團順德微波爐工廠之后,2022年美的集團合肥洗衣機工廠和荊州冰箱工廠,雙雙入選世界經濟論壇(WEF)發(fā)布的“燈塔工廠”最新名單,實現(xiàn)了在家電行業(yè)覆蓋品類最廣、數量最多、層次最豐富。

作為世界第四次工業(yè)革命的引領者,也是數字化制造和工業(yè)4.0代表,由世界經濟論壇(WEF)和麥肯錫咨詢公司在全球發(fā)起評選“燈塔工廠”,被認為是擁有世界一流的制造能力,相關企業(yè)應該具備“實現(xiàn)重大影響、成功整合多個案例,具備可擴展的技術平臺和在關鍵因素中表現(xiàn)優(yōu)異”等優(yōu)勢。至此美的集團旗下共有4家工廠入選“燈塔工廠”名單,成為中國擁有“燈塔工廠”數量最多和質量最高的企業(yè)之一。

這也從一個側面表明:作為世界家電數字化轉型的先鋒軍,美的集團通過覆蓋空調、冰箱、洗衣機、微波爐等多個品類和領域的“燈塔工廠”經驗,成為家電制造企業(yè)的指路明燈,并通過自身的成績讓外界展示如何從“數字化轉型”中挖掘新的價值,包括大幅提升產業(yè)鏈效率、提高生產敏捷度和小規(guī)模多批次柔性生產的響應能力、加快新品上市進程、提升品質化水平等。最終,這也將加速數字美的為中國制造升級賦能的進程。

引領家電數字化轉型,美的領先一大步 自2018年開始,世界經濟論壇與麥肯錫咨詢公司在全球發(fā)起評選“燈塔工廠”項目,意在尋找制造業(yè)數字化轉型的典范。目前已有來自全球20多個行業(yè)的百余家工廠入選,分布于消費品、汽車、家用電器、鋼鐵制品、醫(yī)療設備、制藥、工業(yè)設備等多個領域,展現(xiàn)了傳統(tǒng)產業(yè)數字化轉型的巨大潛力。

自2020年美的集團旗下廣州家用空調工廠入選“燈塔工廠”,并于2021年順德微波爐工廠再度入選“燈塔工廠”,今年合肥洗衣機和荊州冰箱兩家工廠同時入選“燈塔工廠”,可以清楚看到,數字化驅動下的美的集團智能家電業(yè)務,正在邁入一輪高質量發(fā)展的新賽道。

此次入選“燈塔工廠”的美的集團荊州冰箱工廠總經理李震介紹,“通過數字化改造,荊州冰箱工廠不只是提高生產效率、降低生產成本,保證產品零缺陷,同時還實現(xiàn)廣泛的柔性自動化生產,解決小批量、多批次的生產需求,為公司多品類、多規(guī)格、多型號的冰箱產品參與一線市場競爭,提高競爭力”。

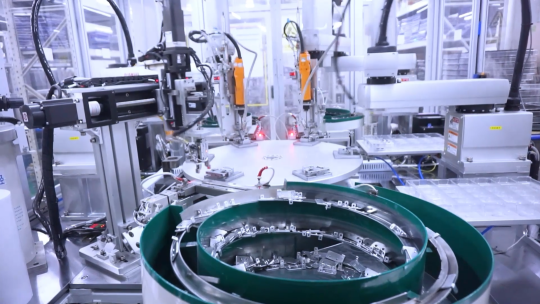

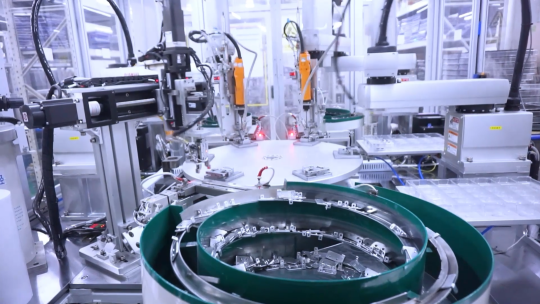

據悉,美的荊州冰箱工廠基于遺傳算法,對290種機型進行自動混線排程,考慮19個約束條件,可實現(xiàn)54種箱發(fā)模具,45種門發(fā)模具的最優(yōu)化排程,單線可以兼容39種冰箱產品共線生產,實現(xiàn)零換線的完全柔性生產;同時,通過大量使用AIE大數據等技術,構建端到端的自動檢測大數據平臺,新增64個檢測項目,對199個質控點進行實時檢測,實現(xiàn)無誤判、漏判,確保品質零缺陷。

數字化變革和智能化升級讓合肥洗衣機工廠的產銷效率和運營質量實現(xiàn)了巨大突破,據該工廠總經理張志民介紹:“數字化驅動了我們整個業(yè)務流程、模式和效率的變革,過去三年,我們整個交付周期縮短了56%,我們內銷產品已由原來的27天交付下降到12天,緊急訂單可以做到7天交付,數字化其實是賦能我們端到端的全流程。”

張志民還透露,2021年合肥工廠生產洗衣機產品達到超過了1400萬臺,平均每1.3秒就有一臺洗衣機產品下線,“三年來,我們的制造效率提升了51.6%,單臺成本下降了28個點。”這些數字也意味著同類產品的競爭力要超過絕大多數同類品牌或企業(yè)。

自2012年啟動全面數字化轉型以來,美的集團相繼投入150余億元,通過632、T+3、工業(yè)互聯(lián)網、兩個全面等數字化變革項目,扎實推進數字化轉型。通過“對內提升效率,對外更好的服務于用戶”,借助全價值鏈的數字化變革,把產品和服務重新定義為數據驅動的資產,將用戶為中心的經營理念貫穿到業(yè)務流程中,率先在家電產業(yè)完成了從經營產品向經營用戶的轉型。

其中美的集團旗下的4家“燈塔工廠”于2018年就啟動了智能制造的轉型,大規(guī)模的使用5G+AIOT等技術結合業(yè)務變革,改造了傳統(tǒng)的家電工廠運營模式,使得工廠的效率,交期,品質,庫存等關鍵指標得到顯著提升;同時,也在推動家電消費市場的經營模式和經營節(jié)奏的轉型,一改傳統(tǒng)“以產定銷”的層層壓貨模式,改以“以銷定產”供需對接模式,從而加快了整個i消費市場的經營節(jié)奏。

對此,中國家用電器商業(yè)協(xié)會常務副秘書長吳咸建認為,“目前中國家電產業(yè)正處在一輪從大規(guī)模制造向大規(guī)模定制轉型的節(jié)點上,數字化轉型帶給家電產業(yè)特別是消費市場的最大變化,就是讓企業(yè)可以滿足不同商家和用戶的個性化需求,實現(xiàn)多品類、多品牌、多型號的品質制造。在這一方面,美的通過燈塔工廠無疑在行業(yè)先行一步,助力整個產業(yè)高質量發(fā)展和用戶精準化經營的落地。”

立足燈塔網絡,賦能制造產業(yè)鏈變革 眾所周知,中國制造企業(yè)數字化轉型起步晚、基礎薄弱,并面臨著資金投入不足、專業(yè)化人才缺乏等一系列挑戰(zhàn)。近年來,在不少制造企業(yè)的數字化轉型中,還出現(xiàn)了通過臨時采購數字化工具和服務實現(xiàn)迅速轉型,卻因為在生產、經營、渠道、組織管理等核心環(huán)節(jié)往往沒有實現(xiàn)全面的數字化落地,跟不上步伐和節(jié)奏,出現(xiàn)了工廠與數字化的“兩個軌道”各自前行的爛尾。

正是在這一背景下,從2012年就率先啟動數字化轉型,并從2020年開始朝著“燈塔工廠”這一階段性目標不斷邁進,實現(xiàn)3年4家“燈塔工廠”落地,美的集團這一系列動作不只是完成了自身家電業(yè)務的高質量發(fā)展轉型賦能,同時還成為中國制造產業(yè)的數字化標桿和先行者。

從引領家電轉型到賦能中國制造升級,對于美的集團而言,4座“燈塔工廠”只是發(fā)展的新起點,接下來其還將會繼續(xù)在全球其它30多個工廠中持續(xù)推進數字化變革,依托深厚的技術積淀,結合人工智能、區(qū)塊鏈、云計算、大數據、IIoT等數字技術引領工業(yè)4.0轉型的浪潮,重點以“燈塔工廠”和“燈塔網絡”為基礎,通過美云智數平冶輸出美的打造燈塔工廠的經驗、模式,更好的賦能制造產業(yè)、共建創(chuàng)新生態(tài),助力中國制造業(yè)整體轉型升級。

此前,通過“數智驅動”美的借助燈塔工廠的網絡和標準,已經陸續(xù)將燈塔案例推廣到旗下30多個工廠,生產效率提高50%,產品品質提高10%。比如,在訂單排產交付方面,實現(xiàn)排產效率提升70%,排產準確率達90%,交期縮短35%。同時,在設備維護方面,主動預測故障的發(fā)生,減少設備故障率22%;此外,通過監(jiān)測用氣端氣壓/流量變化,按需調節(jié)空壓機產氣量,響應國家“雙碳”戰(zhàn)略,單個工廠日平均耗能節(jié)省約10%,制造綜合效率提升15%。

這一系列成績表明,美的基于數字化轉型,按照“燈塔工廠”標準和要求具備的經驗、模式和能力,已經具備了向不同行業(yè)的制造企業(yè)進行快速借鑒和持續(xù)輸出的實力。比如,作為美的工廠的供應鏈運營商,安得智聯(lián)在美的面向燈塔工廠的轉型過程中,通過業(yè)務整合變革、數字化賦能,以及向產前、產中延伸集約運輸、循環(huán)包裝,推動零部件供應鏈整體變革,成為美的集團在先進制造業(yè)與先進服務業(yè)融合道路上的關鍵力量。

李震則介紹,“下一步還會繼續(xù)推動燈塔工廠的無人化和少人化,探索全面無人化的黑燈工廠,以及全流程的智能物流體系,最終通過‘用地的集約化,原料的無害化、生產的潔凈化,廢物的資源化、能源的低碳化’等5個方面,推動燈塔朝著綠色、智能、低碳的方向邁進,為用戶提供值得信賴的產品和服務”。

圍繞“用戶需求”(ToC)、“企業(yè)需求(ToB)”、“社會需求(ToS)”三坐標,以及“數智企劃”、“數智研發(fā)”、“數智制造”、“數智營銷”及“數智服務”的“五數”創(chuàng)新管理模式,和“智能分析”、“智能預警”、“智能管控”、“智能預測”及“智能決策”的全價值鏈業(yè)務場景“五智”模型,美的集團將以全價值鏈“數智驅動“雙循環(huán)相互促進中國制造產業(yè)的時代創(chuàng)新格局,適應需求結構變化,提供滿足多層次、多樣化需求的產品,為高質量發(fā)展提供創(chuàng)新業(yè)務管理標桿。